陶瓷生产流程中,污水成分复杂且输送条件苛刻,成为制约行业环保处理与生产效率的关键瓶颈。其核心难题集中体现在三大维度,直接导致离心泵、隔膜泵等常规输送设备频繁失效,运维成本居高不下。

陶瓷污水中含有大量石英砂、黏土颗粒等固体杂质,浓度普遍维持在 5%-15%,部分工序(如球磨、施釉废水)甚至高达 20% 以上。这类硬质颗粒在输送过程中,会对泵体过流部件(如叶轮、泵壳、密封件)造成持续冲刷。以常规离心泵为例,其叶轮在陶瓷污水中运行时,平均寿命仅 1-3 个月,较清水输送场景缩短 80% 以上,且磨损产生的间隙会导致流量衰减、能耗上升,形成 “磨损 - 低效 - 更磨损” 的恶性循环。

陶瓷污水中含有的黏土胶体、有机添加剂(如粘结剂、分散剂)会使其黏度显著高于普通工业废水,常温下黏度通常在 50-200mPa・s。常规泵型依赖叶片旋转产生的离心力或隔膜往复推送,当污水在管道内流速低于临界值(约 1.5m/s)时,胶体颗粒易沉积结块,导致泵体入口、阀门、管道弯头处频繁堵塞。某陶瓷企业统计数据显示,采用隔膜泵输送时,平均每 2-3 天需停机清理堵塞,单次清理耗时 1-2 小时,年有效运行时间损失超 300 小时。

陶瓷生产中,部分工序(如酸洗除杂、釉料制备)会使污水含有酸性(pH 2-5)或碱性(pH 9-12)成分,长期输送会对常规泵的金属部件造成腐蚀;同时,生产负荷波动会导致污水流量、压力频繁变化(如早高峰流量较平峰期高 2-3 倍),常规泵的流量调节范围窄(通常仅 30%-100%),难以适应工况变化,易出现 “超压跳闸” 或 “流量不足” 问题,影响后续污水处理系统(如沉淀池、压滤机)的稳定运行。

针对陶瓷污水的三大痛点,柱塞泵凭借独特的结构设计与性能优势,实现了从 “勉强适用” 到 “高效适配” 的突破,其适配性主要体现在四个关键技术特性上。

柱塞泵采用 “柱塞 - 缸套” 的核心传动结构,过流部件仅缸套内壁与柱塞表面直接接触,且接触面积远小于离心泵叶轮。同时,主流用于陶瓷污水的柱塞泵,缸套多采用高硬度材料(如 99% 氧化铝陶瓷、碳化硅),硬度可达 HRA 85 以上,柱塞表面则经镀铬或氮化处理,硬度达 HRC 60 以上,两者配合形成 “硬 - 硬” 摩擦副,耐磨性较常规离心泵的 “金属 - 橡胶” 或 “铸铁 - 污水” 组合提升 10-15 倍。某陶瓷厂实践表明,采用陶瓷缸套柱塞泵输送高固含量污水,易损件寿命可达 12-18 个月,较离心泵延长 4-6 倍。

柱塞泵属于容积式泵,通过柱塞在缸套内的往复运动,直接将污水从吸入腔挤压至排出腔,输送压力与流量仅与柱塞行程、往复频率相关,不受污水黏度影响。即使输送黏度 200mPa・s 以上的陶瓷污水,仍能保持稳定流量,且管道内流速可通过调节柱塞频率灵活控制(较低可至 0.5m/s,较高达 3m/s),有效避免颗粒沉积。此外,柱塞泵的吸入通道短且截面大,配合大口径单向阀(通常为 DN50-DN100),可减少杂质滞留空间,堵塞率较隔膜泵降低 90% 以上,某企业应用后,停机清理次数从每月 10 次降至每月 1 次以内。

在流量调节方面,柱塞泵可通过变频调速、改变柱塞行程(如液压式柱塞泵行程可调范围 0-100%)实现流量好的控制,即使工况流量波动 2-3 倍,仍能保持出口压力稳定(波动范围≤±2%),避免后续处理设备因流量骤变导致的运行紊乱。在抗腐蚀性上,除核心过流部件采用陶瓷、不锈钢(316L)材质外,密封件可选用氟橡胶(耐酸碱范围 pH 1-14)或聚四氟乙烯(PTFE),能耐受陶瓷污水中的酸碱腐蚀,较常规铸铁泵的抗蚀寿命延长 5-8 倍,尤其适用于陶瓷酸洗废水输送场景。

陶瓷厂区通常将污水处理站设置在远离生产车间的区域,污水输送距离可达 500-1000 米,且需克服沉淀池、压滤机等设备的入口压力(通常需 0.3-0.8MPa)。柱塞泵的出口压力可达 1.0-3.0MPa,远高于离心泵(常规较高 0.5MPa),可轻松实现长距离、高扬程输送,且压力损失小(每 100 米管道压力损失≤0.05MPa),无需额外设置增压泵,简化了输送系统结构,降低设备投资成本。

柱塞泵的适配性需通过科学的选型、合理的系统设计与规范的运维才能充分发挥,以下结合某大型陶瓷企业(年产瓷砖 3000 万平方米)的应用案例,解析其落地实践路径。

该企业陶瓷污水主要来自球磨车间(固含量 12%-15%,黏度 80-120mPa・s,pH 6-8),需将污水从车间集水池输送至 1000 米外的污水处理站,扬程需求 0.6MPa。基于此,选型过程聚焦三个核心参数:

- 过流材质:缸套选用 99% 氧化铝陶瓷(耐磨损),柱塞选用 316L 不锈钢 + 氮化处理(防腐蚀),密封件选用氟橡胶(适配中性污水);

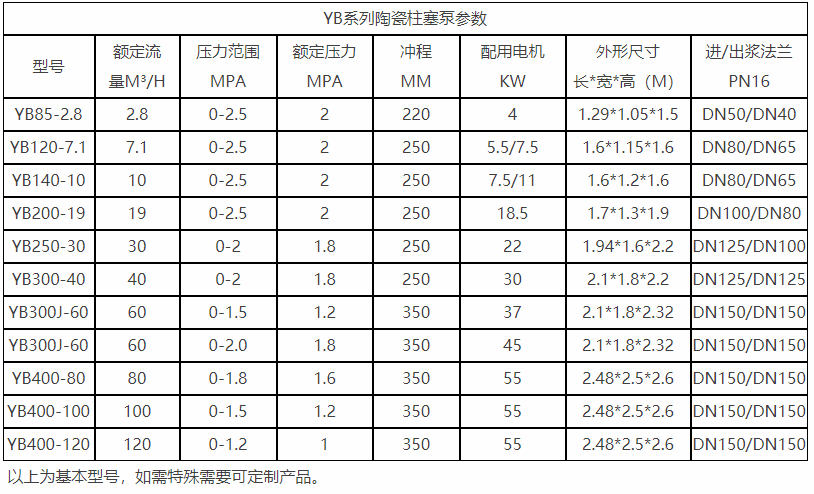

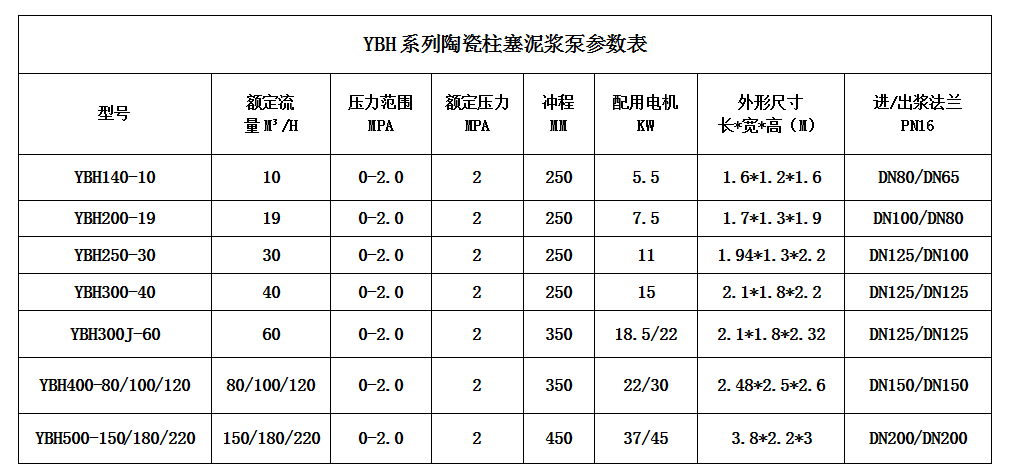

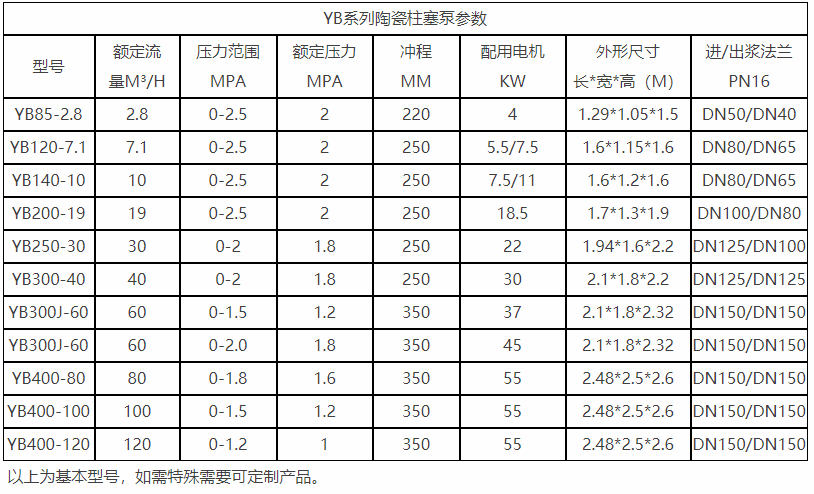

- 流量与压力:选用 3 缸柱塞泵,额定流量 50m³/h(满足车间较大排水量 45m³/h),额定压力 1.0MPa(预留 0.4MPa 余量,应对管道阻力波动);

- 驱动方式:采用变频电机(功率 15kW),支持流量 0-50m³/h 无级调节,适配生产负荷变化。

为进一步提升柱塞泵的运行效率,企业对输送系统进行了三项优化:

- 管道设计:采用 DN100 的无缝钢管(较原 DN80 管道增大截面积,降低流速至 1.8m/s,减少颗粒沉积),弯头采用大曲率半径(R=3D),避免局部阻力骤增;

- 预处理协同:在泵入口前设置格栅(孔径 5mm)+ 沉砂池(停留时间 5 分钟),去除大颗粒杂质(如直径>5mm 的石英砂),减少泵体磨损;

- 压力保护:在泵出口管道设置安全阀(开启压力 1.2MPa)与压力传感器,当管道堵塞导致压力超限时,自动停机保护,避免泵体损坏。

在运维环节,企业建立了 “定期检查 + 状态监测” 的管理模式:

- 定期维护:每周检查密封件泄漏情况(若泄漏量>5 滴 / 分钟,及时更换),每月清理单向阀阀芯(避免杂质卡阻),每季度检测柱塞与缸套的间隙(若间隙>0.1mm,更换缸套);

- 状态监测:通过 PLC 系统实时监测泵的出口压力、流量、电机电流,当参数出现异常波动(如电流突然增大 10%)时,自动报警并提示故障原因(如管道堵塞、过流部件磨损);

- 润滑管理:采用专用润滑油(黏度 46# 抗磨液压油),每 6 个月更换一次油箱内润滑油,确保柱塞往复运动顺畅,减少机械磨损。

该柱塞泵系统投用后,实现了显著的效益提升:

- 运行稳定性:设备连续运行时间从原离心泵的 1-2 个月延长至 15 个月,年停机次数从 40 次降至 5 次,有效运行时间提升至 98% 以上;

- 能耗降低:变频调节使平均运行功率从原离心泵的 18kW 降至 12kW,年耗电量减少 5.2 万度(按年运行 8000 小时计算),折合电费节约 4.16 万元;

- 运维成本:易损件年更换成本从原离心泵的 8 万元降至 2 万元,年运维总成本降低 75%;

- 环保达标:稳定的污水输送保障了污水处理站的连续运行,污水 COD、悬浮物(SS)去除率分别提升至 90%、95%,达标排放率 100%。

陶瓷污水的 “高磨损、高黏度、工况波动” 特性,对输送设备提出了远超常规工业废水的要求。柱塞泵通过 “耐磨材质 + 容积式输送 + 宽范围调节” 的技术组合,好的破解了陶瓷污水输送的核心难题,成为行业设备升级的优选方案。

从实践来看,柱塞泵的应用不仅能提升污水输送的稳定性与效率,更能通过降低停机损失、减少能耗与运维成本,为陶瓷企业创造显著的经济价值;同时,稳定的输送保障了污水处理系统的连续运行,助力企业实现环保达标,符合 “绿色陶瓷” 的发展趋势。未来,随着柱塞泵技术的进一步升级(如采用智能监测系统实现预测性维护、开发更耐磨损的碳化硅缸套),其在陶瓷污水输送领域的应用将更加广泛,为行业的绿色转型提供更有力的技术支撑。

使用现场: